丁基胶作为中空玻璃密封系统的“第一道防线”,其施工质量直接影响产品的密封性、耐久性和美观度。内溢问题不仅影响玻璃外观,更可能导致水汽渗透、密封失效等隐患。本文从涂布量控制、工艺优化、材料筛选三方面,系统阐述防止丁基胶内溢的核心方法,为生产实践提供技术参考。

一、精准控制涂布量与合片压力:筑牢物理防线

丁基胶的涂布量和压力是决定内溢风险的基础参数。科学数据表明,当涂布厚度稳定控制在3毫米,合片压力设定为12公斤时,既能保证胶层的密封性能,又可避免因胶量过多或压力过大导致的内溢。

· 涂布厚度3毫米:此厚度可形成连续均匀的胶层,确保铝条与玻璃的有效粘结,同时为后续温度变化预留膨胀空间。

· 合片压力12公斤:压力过小易导致胶层分布不均,压力过大则会挤压胶体向内侧溢出。建议采用数控合片设备,实现压力的精准闭环控制。

二、优化涂布位置:规避“泵吸效应”引发的动态内溢

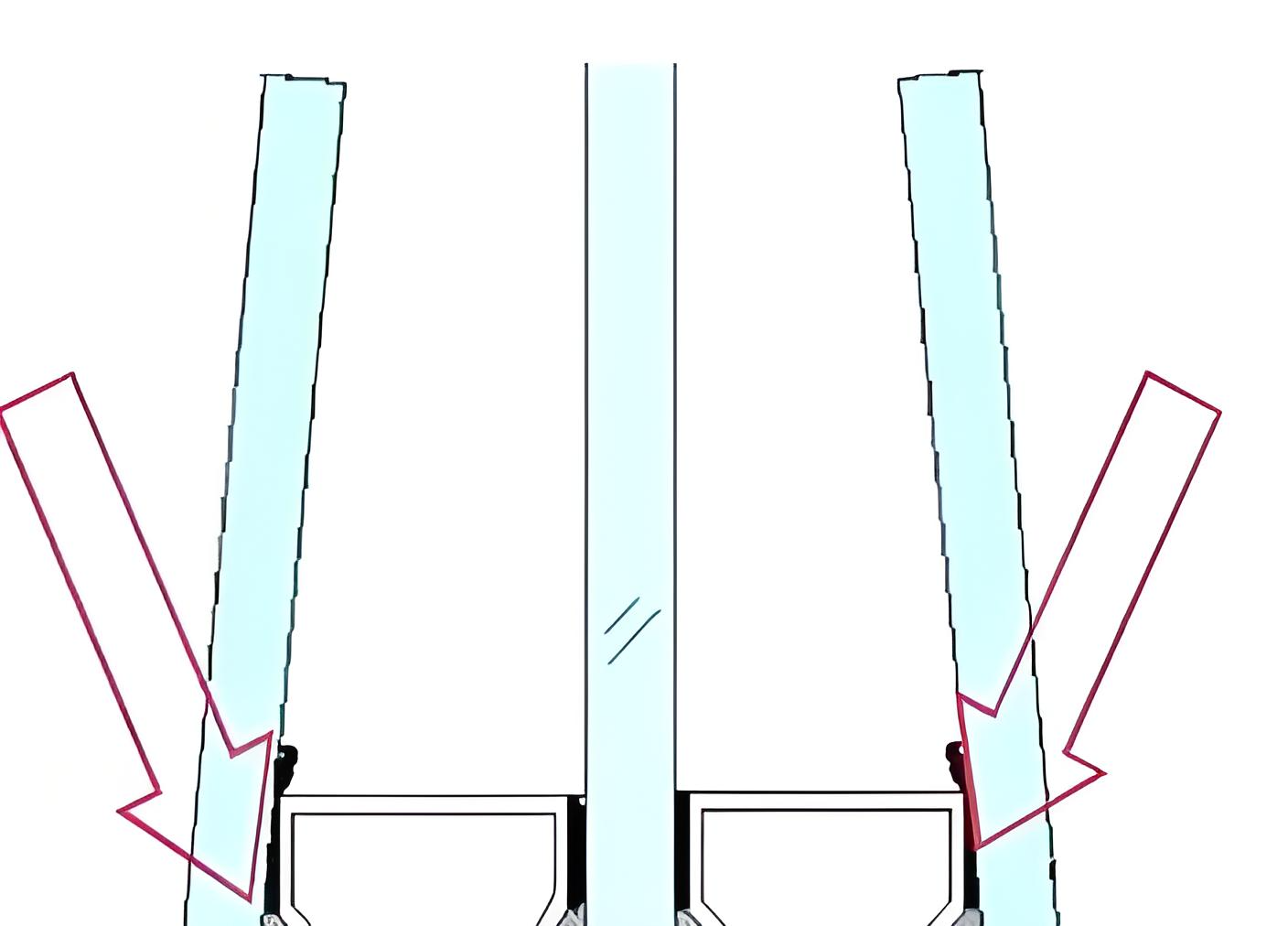

丁基胶的涂布位置是防止内溢的“工艺关键”。传统沿铝条边缘打胶的方式,在运输、安装及使用过程中,易因温度变化(热胀冷缩)、风压波动、气压差产生“泵吸效应”,导致胶体被“吸入”玻璃内侧。

· 解决方案:涂布时将胶枪向铝条边缘后移0.5毫米,形成“内缩式胶线”。合片时,胶体在压力作用下自然延展覆盖铝条边缘,既保证密封完整性,又避免胶体因外部应力向内侧流动。

· 原理验证:通过模拟-30℃至70℃温度循环测试,该工艺可使内溢发生率降低90%以上,有效抵抗极端环境下的动态应力。

三、严选材料:杜绝劣质胶引发的化学性内溢

材料质量是内溢防控的“源头关卡”。部分厂家为降低成本,使用含白油(矿物油)的劣质丁基胶,虽能提升挤出速度和光泽度,但会引发严重后果:

· 白油的危害:白油作为增塑剂,会与丁基胶中的高分子聚合物发生“溶胀反应”,破坏胶体结构稳定性,导致胶体变稀、内溢,并加速硅酮密封胶的老化,丧失水汽密封性。

· 筛选标准:选择符合GB10228-2018标准的无溶剂丁基胶,通过红外光谱检测确认不含白油成分,同时要求供应商提供“耐候性检测报告”(≥1000小时紫外老化无裂纹、无迁移)。

结语

防止丁基胶内溢需“三位一体”防控:精准参数控制+工艺细节优化+材料严格筛选。通过3毫米厚度、12公斤压力的物理控制,0.5毫米内缩涂布的动态应力规避,以及无白油胶料的化学稳定性保障,可全面提升中空玻璃的密封可靠性。生产中建议建立“首件检验-过程巡检-成品抽检”的三级质控体系,将内溢问题消灭在源头,为高品质中空玻璃保驾护航。

(注:本文技术参数基于行业主流设备测试结果,具体实施时需结合设备精度、玻璃厚度等参数微调。)